積層造形と切削造形:精密機械加工における金型の応用に関する考察

現代の工業生産においては、精度、効率、そして設計の自由度に対する要求がますます高まっています。従来の切削加工や研削加工といった切削加工技術に加え、積層造形(3Dプリンティング)金型技術も急速に発展し、製造業の革新における重要な手段となりつつあります。どちらも独自の利点を持ち、自動車、航空宇宙、医療機器、機械製造などの分野で広く利用されています。これら二つの製造方法において、金型の役割は特に重要であり、加工品質と生産効率に直接関係しています。

積層造形技術と金型応用入門

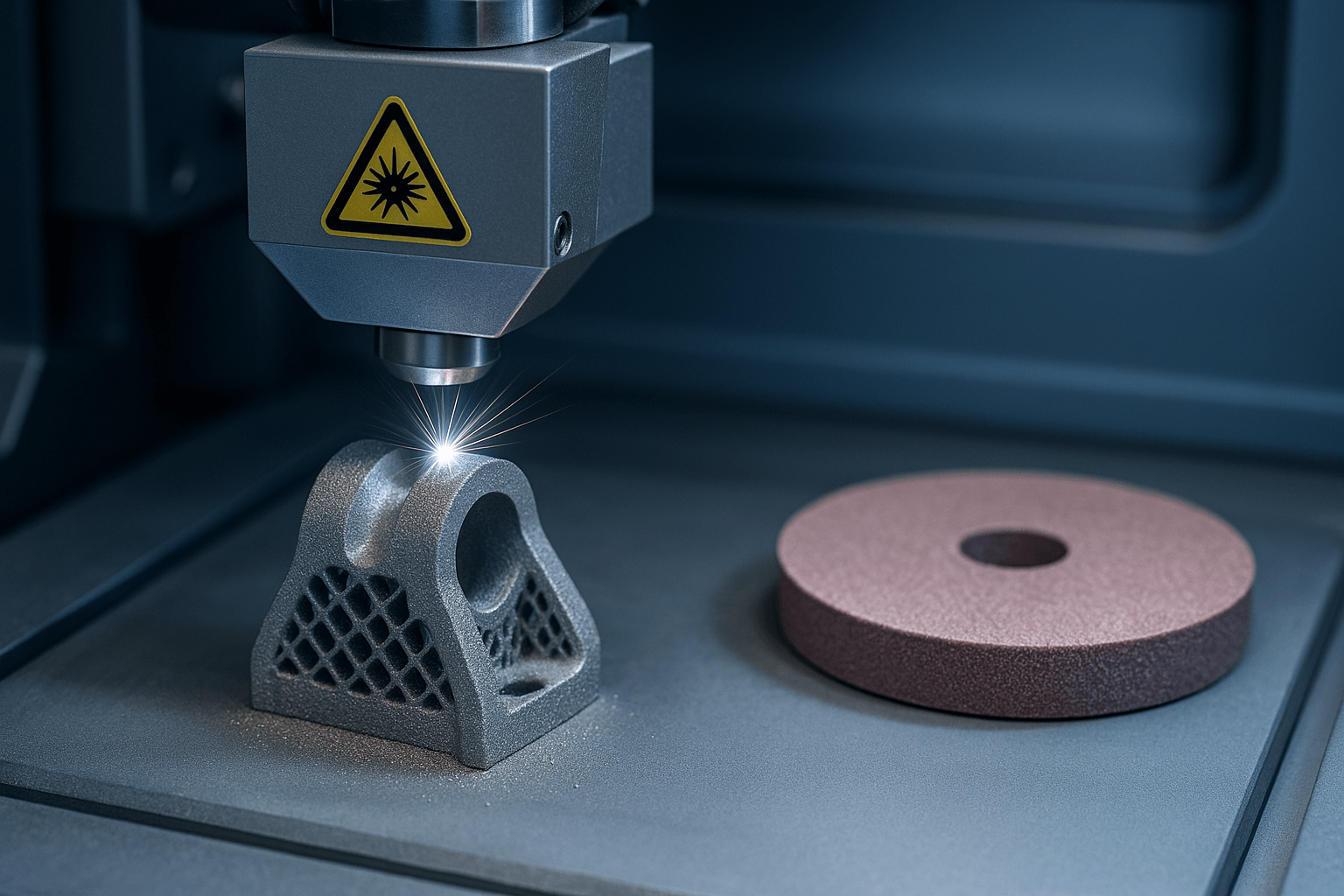

積層造形3Dプリンティングとも呼ばれる積層造形は、材料を層ごとに積み重ねて部品を構築するプロセスです。一般的な積層造形技術には、選択的レーザー焼結法(SLS)、選択的レーザー溶融法(SLM)、熱溶解積層法(FDM)、光造形法(SLA)などがあります。このタイプの技術は、非常に高い設計自由度で知られています。複雑な形状や内部空洞、グリッド構造を持つ部品を製造でき、材料の利用率が高く、材料の無駄を大幅に削減できます。積層造形は、ラピッドプロトタイピング、小ロット生産、パーソナライズされたカスタマイズに特に適しており、航空宇宙、自動車、医療機器、金型製造などで広く使用されています。また、開発サイクルの短縮、革新的な設計の促進、多様なソリューションの実現にも役立ちます。

積層造形は複雑な構造を直接形成できますが、印刷された部品の表面は通常粗く、層状の線や微細な欠陥があり、その後の機械加工でサイズと表面品質の要件を満たす必要があります。このとき、効率的な研磨材が重要なツールとなります。研削ホイールサンディングベルト、フラップホイール、ポリッシングホイールは、積層造形部品のバリ取り、表面平坦化、仕上げに広く使用され、製品が工業レベルの精度と美観を実現することを保証します。特に航空宇宙および医療分野では、表面品質と機能性に対する高い要求に応えるため、研磨材メーカーは積層造形後処理の特殊なニーズを満たす高性能で耐摩耗性の高い材料を継続的に開発しています。

切削加工技術と研磨材の応用入門

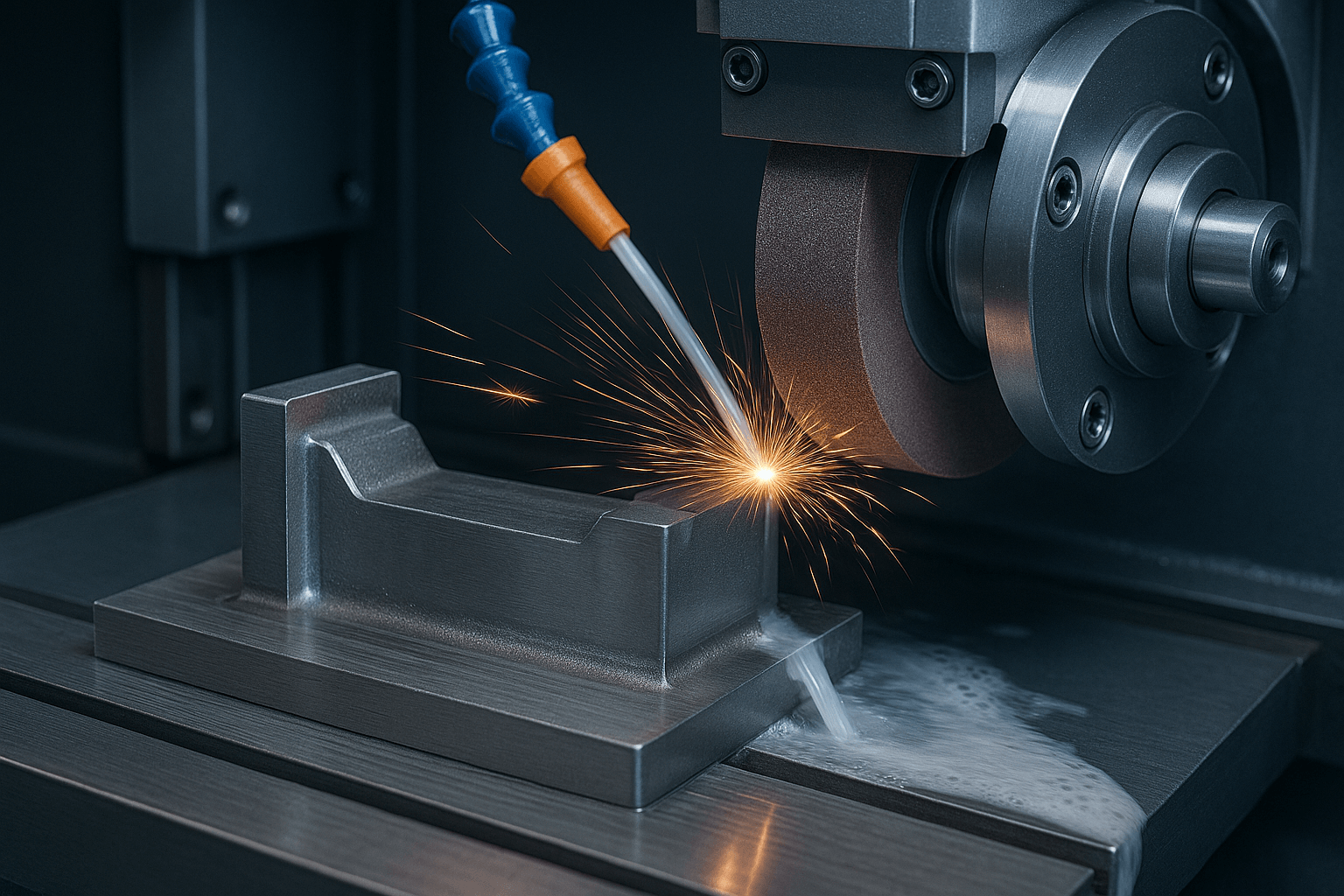

減算型製造切削、フライス加工、研削加工などの方法で余分な材料を取り除き、ワークピースを所定の形状に加工する技術です。この技術は成熟しており、大量生産に適しており、特に高精度な寸法と優れた表面品質の確保に優れています。代表的な加工方法としては、CNCフライス加工、旋削加工、研削加工、ワイヤーカット、放電加工(EDM)、レーザー切断、ウォータージェット切断などがあります。切削加工は、自動車、航空宇宙、機械製造、医療機器の製造において中核的な役割を果たしています。鋼、鋳鉄、アルミニウム合金、複合材料を効率的に加工することで、部品の耐久性と機能性に関する産業界の厳しい要件を満たすことができます。

研磨材は、特に研削工程において、切削加工における基本的かつ重要な役割を果たします。様々な種類の研削砥石(セラミック砥石、樹脂結合砥石など)と研磨工具は、工程要件に応じて粗加工、仕上げ加工、表面研磨に広く使用され、部品の高精度と鏡面レベルの表面品質を実現します。研磨材の性能は加工効率と製品品質に直接影響するため、高硬度材料や複雑な形状の加工ニーズを満たすために、研磨材と構造の継続的な革新が求められています。

研磨材は、両者をつなぐ重要な架け橋として、積層造形から切削造形へのシームレスな接続を支えています。複合材料や高硬度材料の応用が拡大するにつれ、研磨技術の向上は製造品質を確保するための重要な鍵となっています。積層造形特有の表面粗さの問題と切削造形の高い精度要件に対応するため、金型の研究開発は、より高い硬度、より優れた構造、より長い寿命を目指して継続的に発展し、製造チェーン全体のインテリジェント化と効率化を促進しています。